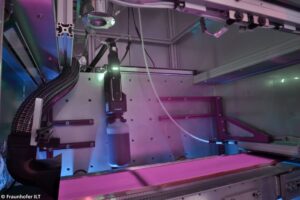

Diodenlaserspezialist Laserline präsentiert auf der Battery Show Europe 2024 (18. bis 20. Juni in Stuttgart, Halle 8, Stand 8-A57) energieeffiziente Laseranwendungen für die industrielle Materialbearbeitung im Bereich Elektromobilität und Batteriefertigung. Zu den Highlights des Messeauftritts gehören die LDF 30.000 DR und LDF 15.000 DR Diodenlaser – zwei neue High-Efficiency-Lasersysteme, die ein diodenlaserbasiertes Trocknungsverfahren zur effizienten, wirtschaftlichen und umweltfreundlichen Produktion von Lithium-Ionen-Batterien unterstützen. Das Verfahren ermöglicht erstmals die Herstellung von Anoden und Kathoden im Rolle-zu-Rolle-Prozess und bietet damit eine Alternative zur marktbeherrschenden Konvektionstrocknung in strom- oder gasbetriebenen Durchlauföfen. Verglichen mit einer herkömmlichen GigaFab-Trocknungsstrecke gewährleistet es eine Betriebskostenersparnis um 28 Prozent sowie eine Halbierung der erforderlichen Produktionsfläche und stellt somit einen wichtigen Meilenstein auf dem Weg zu einer CO2-neutralen und wettbewerbsfähigen Batteriezellfertigung dar.

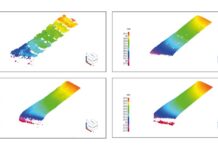

Die zwei neuen Modelle der Laserline LDF-Reihe sind durch ihr präzises, homogenes Top-Hat-Strahlprofil mit einer Breite von bis zu 1,4 m für Flächenanwendungen prädestiniert und bieten Ausgangsleistungen von 15 bzw. 30 kW. Die niedrigere Leistungsklasse lässt sich dabei nach erfolgreicher Prozessetablierung auch noch nachträglich direkt im Feld auf 30 kW aufrüsten. Punkten können die neuen High-Efficiency-Laser insbesondere durch ihren Beitrag zur Reduktion prozessspezifischer CO2-Emissionen. Mit einem elektrischen Wirkungsgrad von über 50 Prozent verbrauchen sie deutlich weniger Energie als herkömmliche Industrielaser und senken dadurch nicht nur die Betriebskosten, sondern tragen auch mehr als jedes andere Laserwerkzeug zum Klima- und Umweltschutz bei.

Darüber hinaus informiert Laserline am Messestand über sein Lösungsportfolio im Bereich blauer Hochleistungsdiodenlaser. Eine der Hauptanwendungen ist das Schweißen von Kupferbauteilen, etwa in der elektrischen Antriebstechnik oder der Leistungselektronik. Seine Wellenlänge von 445 nm wird von Kupfer und Kupferlegierungen zehnmal besser absorbiert als Infrarotstrahlung, was außergewöhnlich ruhige Schmelzbäder ohne Porenbildung gewährleistet. Eine neue Applikation, die erstmalig präsentiert wird, ist das Abtragen von Isolationsschichten auf Kupferleitern mit blauen Lasern. Hierbei wird die hervorragende Absorptionseigenschaft von kurzen Wellenlängen in Kohlenstoffverbindungen genutzt. Highlight der Produktpalette sind die weltweit ersten kommerziell erhältlichen blauen Diodenlaser mit 4 kW CW-Ausgangsleistung, die neue Einsatzbereiche erschließen, wie etwa das Tiefschweißen von Inverter-Baugruppen. Am Messestand wird die kompakteste Variante blauer Hochleistungsdiodenlaser präsentiert: Die LDMblue-Laser sind mit CW-Ausgangleistungen bis zu 2 kW erhältlich und lassen sich durch ihr platzsparendes 19“-Format (7 HE) besonders einfach in Maschinen- und Anlagenkonzepte integrieren.

Laserschweißen eignet sich mit seinem reduzierten, adaptierbaren Wärmeeintrag zudem gut für industrielle Materiaearbeitungsaufgaben als reines Laserstrahlschweißen oder unter Verwendung von Schweißzusatzwerkstoffen wie sie beispielsweise für die Produktion von Batteriekästen eingesetzt werden. Darüber hinaus unterstützt das diodenlaserbasierte Verfahren zahlreiche Möglichkeiten der Strahlformung, mit deren Hilfe sich die Leistungseinbringung individuell an das jeweilige Bauteil anpassen lässt. In der Folge kommt es zu weniger Heißrissbildungen. Am Messestand wird eine Zugabe von Schweißzusatzwerkstoffen als Kalt- oder Heißdraht präsentiert, die neben der Überbrückung von Toleranzen weitere Vorteile wie die Optimierung der Schweißgeschwindigkeit sowie der mechanisch-technologischen Eigenschaften bietet. Laserline demonstriert die Vorteile des Zusammenspiels von Lasertechnologie und Schweißzusatzförderung – wie etwa reduzierte Nacharbeiten – anhand von Batteriekasten-Profilen.

Kontakt: