Der erste Schritt zum neuen, mittelständischen Netzwerk geschah bereits im November 2020, als die familiengeführte Nagel Gruppe aus Nürtingen den Anlagen- und Maschinenhersteller Gehring im benachbarten Ostfildern übernahm und so seine Rolle als Technologiepartner für Produktionssysteme für Elektromobilität weiter stärkte. Der nächste wichtige Schritt ist nun die intensive Kooperation mit dem Umformspezialisten Wafios aus dem benachbarten Reutlingen.

Elektromobiles Netzwerk in Schwaben

So entsteht im Großraum Stuttgart, einem der wichtigsten Standorte der Automobilbranche in Deutschland, ein Verbund von zwei starken Mittelständlern mit insgesamt fast 3.000 Mitarbeitern. Gemeinsam werden Gehring und Wafios Statormontagelinien für alle wichtigen Automobilstandorte weltweit von der Idee bis zur Inbetriebnahme realisieren.

„Wafios und Gehring formen einen Verbund, mit dem wir schlagkräftig bei Fertigungssystemen für die Statorenproduktion am Markt auftreten können“, erklärt Dr. Wolfram Lohse, CTO bei Gehring. „Die Kooperation kann die gesamte Prozesskette effizienter aufbauen, weil wir die Technologien übergreifend betrachten und uns nicht nur auf Einzelprozesse konzentrieren.“ Die Kooperation bietet also alles aus einer Hand – von der Prototypenfertigung bis hin zu Anlagen für die Serienproduktion. Ein weiterer wichtiger Aspekt: Der OEM hat für die gesamte Prozesskette nur einen Ansprechpartner.

„Der größte Profiteur ist der Automobilhersteller. Er profitiert von unserem umfangreichen, jahrelang erarbeiteten Know-how, das alle unnötigen Schnittstellen und Reibungspunkte von Einzellösungen beseitigt“, erklärt Tobias Single, Leiter E-Mobility bei Wafios. „Wir entwickeln gemeinsam schnell und kundengerecht sichere Prozesse. Jeder von uns steuert dabei das Know-how rund um seine Kerntechnologien bei.“

Die Kooperation bündelt die jahrzehntelange Erfahrung von Gehring bei der Auslegung von Anlagen für die automobile Serienfertigung und die Technologieführerschaft von Wafios im Bereich der Richttechnologie und Drahtumformung, die insbesondere für die Fertigung der Hairpins sehr wichtig ist.

Hohes Tempo in der E-Motoren-Produktion: Herausforderung für das Drahtbiegen

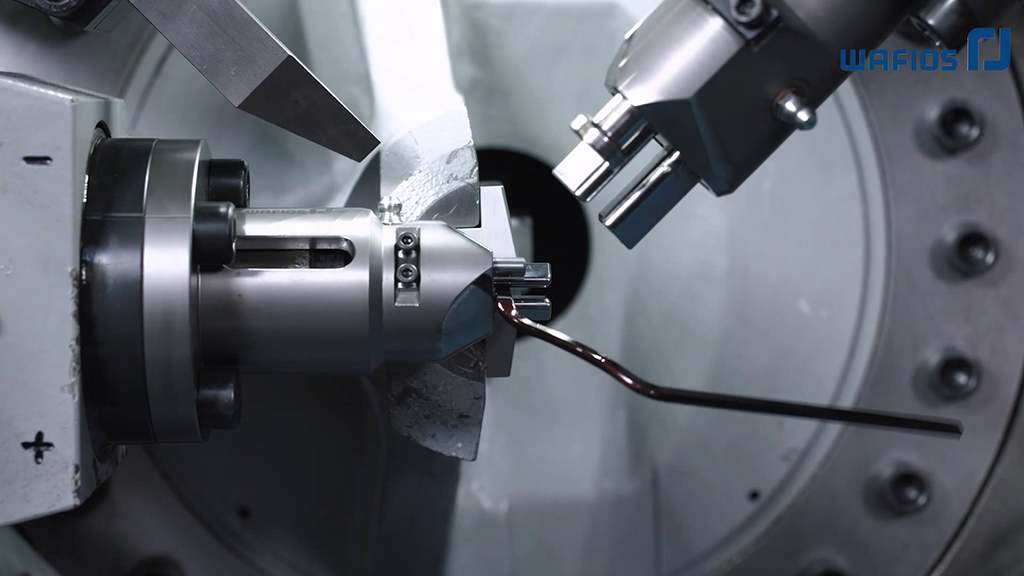

Das schnelle Tempo der Großserie-Produktion, bei der im Takt unter einer Minute E-Motoren entstehen, ist eine hohe Herausforderung für die Statorfertigung und seine sehr komplexen Drahtbiegeprozesse.

Single: „Wir beherrschen diese Komplexität und können auf der soliden Basis des vorhandenen Know-hows effiziente, prozessfähige und zukunftssichere Gesamtlösungen anbieten. Hinzu kommt: Der Biegeprozess trägt erheblich zur Qualität bei: Alles, was ich zu Beginn richtig oder falsch mache, erleichtert bzw. erschwert die weiteren Prozesse.“ Hier kommt mit Wafios der richtige Partner bei Gehring ins Boot, denn die Biegemaschine FMU E hat sich bereits in der Automobilbranche vielfach in der Kleinserienfertigung von Hairpins bewährt.

Doch es geht nicht nur um die Überführung vorhandener Technologie in die Massenproduktion. Die Kooperation geht auch neue Entwicklungen an, um die Leistungsfähigkeit und den Wirkungsgrad der Elektromotoren zu verbessern. Hier kommt ein dritter Partner ins Spiel.

PUR-Gießharz senkt Wärmeverluste und steigert E-Motor-Leistung

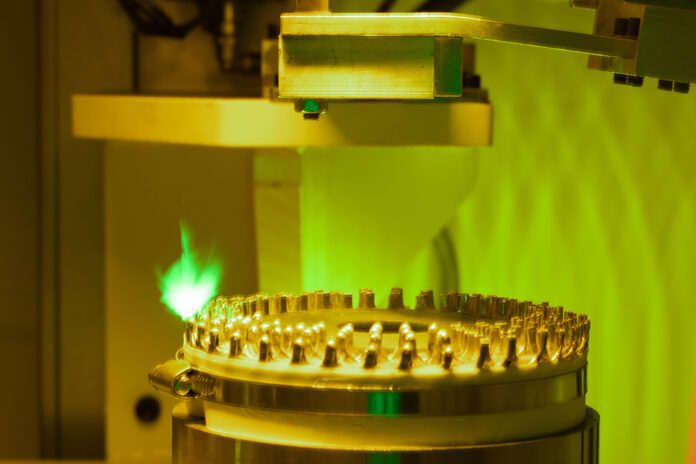

Die Rede ist vom Startup-Unternehmen copaltec, das als Partner der Nagel Gruppe spezielle Gießharze auf Polyurethan (PUR)-Basis entwickelt. Die Harze werden mit einem Vakuumverfahren in Motoren eingebracht, um diesen vor externen Einflüssen sowie Überhitzung zu schützen. „Es kann die Leistung von Elektromotoren um bis zu 20 Prozent steigern“, meint Jochen Nahl, beratender Ingenieur bei copaltec.

„Unser Harz auf PUR-Basis besitzt eine hohe Wärmeleitfähigkeit. Die bisher eingesetzten Vergussmassen dienen zur Isolierung, zum Verkleben von Zellen und Magneten und als „Gapfiller“, also zum Füllen von Spalten. Deshalb erhitzen sich Batterie und Elektromotor: Sie müssen aktiv gekühlt werden.“

Das Start-up setzt auf das Prinzip „Einbringen von Wärmeleitfähigkeit über Vergussmasse“, das die notwendige Kühlleistung erheblich senkt, den E-Motor auf niedrigerem Temperaturniveau hält und auf der anderen Seite die Leistung steigert. Gemeinsam mit Gehring erarbeitet copaltec nun Maschinenlösungen für die Industrialisierung im elektrischen Antriebsstrang.

Skalierbar und modular: Bei Bedarf „wächst“ die Anlage mit

Das neue mittelständische Netzwerk kann nun alle wichtigen Kerntechnologien – vom Biegen bis hin zum Imprägnieren bzw. dem abschließenden Vergießen mit copaltec-Harz – anbieten. „Wir entwickeln gemeinsam skalierbare und modulare Lösungen, die sich an der Produktionsphilosophie unserer Kunden orientieren“, so Bernd Nagel, Geschäftsführer von Nagel und der neu erworbenen Gehring-Gruppe.

„Als Systemausrüster integrieren wir die jeweils erforderliche Fördertechnik und Automatisierung von Zulieferern. So ergibt eine Vollverkettung bei einer jährlichen Losgröße von maximal 50.000 beispielsweise in der Regel keinen Sinn.“ Dank der Skalierbarkeit kann aber eine ursprünglich für die Kleinserie ausgelegte Anlage bei Bedarf auch Richtung Großserie „wachsen“.

Reibungsloser Übergang von der Stator-Prototypenfertigung in die Serienproduktion

„Dank der Kooperation stimmen die Partner alle Verfahren prozessübergreifenden ab und verbessern so den gesamten Herstellprozess ganzheitlich über die gesamte Technologiekette“, betont Dr. Uwe-Peter Weigmann, Vorstandsvorsitzender von Wafios.

Das technische Risiko beim Know-how-Übertrag von der Klein- auf die Großserie verringert sich dank des engen Brückenschlags von der Musterfertigung bei Wafios und Gehring hin zu kompletten Serienanlagen. Doch die Kooperation endet nicht mit der Auslieferung: Die Kombination der beiden langjährig im Praxiseinsatz erprobten Servicenetzwerke sorgt für raschen Support in allen wichtigen Ländern.

Doch da auch elektromobile Theorie grau ist, bietet der neue Musterbau im Gehring-Stammwerk in Ostfildern farbige Praxis: Dort stehen komplette Anlagen zur Produktion von Hairpin-Statoren und Elektromotoren. Gemeinsam mit den Kunden entwickeln die Partner des Netzwerks auf dieser Basis maßgeschneiderte Anlagen für die jeweiligen Einzeltechnologien wie Drahtbiegen oder Hairpin-Setzen.

Kontakt: