MKG, führender Anbieter von hoch skalierbarer und standardisierter ERP-Software für die metallverarbeitende Industrie im Kernkundensegment bis zu 100 Mitarbeitenden und seit Juni 2024 Teil der Proalpha Group, präsentiert sich auf der EMO 2025 als Innovationstreiber für die digitalisierte Fertigung. Gemeinsam mit einem branchenübergreifenden Konsortium aus zehn weiteren Unternehmen demonstriert Proalpha MKG in Halle 15 (Stand B05) am Beispiel einer digitalen Zerspanungsfabrik, wie die Zukunft der Fertigung bereits heute aussehen kann. Dabei wird insbesondere gezeigt, wie Digitalisierung, Automatisierung und Nachhaltigkeit in einer autonomen Produktionsumgebung durch die konsequente Integration bestehender Technologien vernetzt und gebündelt werden können.

Von der papierlosen Arbeitsvorbereitung über CNC-Maschinen im 24/7-Betrieb bis hin zu Echtzeit-Dashboards dreht sich dabei alles um maximale Effizienz und minimale Ausfallzeiten. Interessierte Messebesucher sind dabei herzlich eingeladen, den Produktionsprozess im Rahmen einer spannenden Live-Demo aktiv zu begleiten.

Nahtlose Prozessintegration – Schlüssel für eine erfolgreiche Zukunft

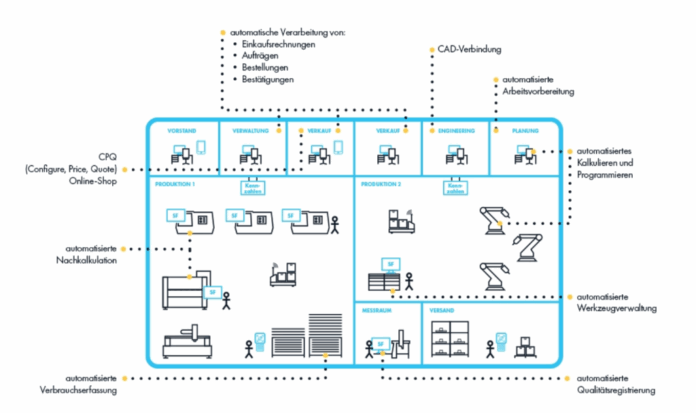

Um als Unternehmen der metallverarbeitenden Industrie wettbewerbsfähig zu bleiben, sind kontinuierliche Verbesserungen und eine nahtlose Prozessintegration erforderlich. Durch die intelligente Vernetzung bestehender Technologien sind Zerspanungsfirmen in der Lage, schrittweise eine autonome, planbare und nachhaltige Produktionsumgebung aufzubauen, die ihre Wettbewerbsfähigkeit stärkt und die Geschäftsergebnisse messbar verbessert. Gemeinsam mit seinen Partnern Cellro, DMG MORI, FUCHS, HEIDENHAIN, ISCAR, Mitutoyo, SCHUNK, Supplydrive, TopSolid und Zoller zeigt Proalpha MKG an einem gemeinsamen Stand, wie sich die Produktion der Zukunft gestaltet – und welche Rolle spezialisierte ERP-Systeme dabei einnehmen. Besucher erleben dort eine voll funktionsfähige Produktionsumgebung, die insbesondere drei wesentliche Elemente erfolgreicher Fertigung erlebbar macht:

- Digitale Produktionsplanung: Papierlose Arbeitsvorbereitung, bei der CAD/CAM und spezialisierte ERP- und Produktionsplanungssysteme nahtlos in die zentrale Werkzeugverwaltung integriert sind. Dies eliminiert Fehler, minimiert die Vorbereitungszeit, optimiert die Fertigungsvorbereitung und gewährleistet damit Kontinuität.

- Autonome CNC-Produktion: Eine High-Mix, Low-Volume-CNC-Produktion, die autonom 24/7 läuft, wird durch einen fortschrittlichen und automatisierten CNC-Maschinenpark mit innovativer Zerspanungstechnik und langlebigen Maschinenflüssigkeiten realisiert. Dies maximiert die Maschinenauslastung und erhöht die Produktionsleistung und -Kontinuität.

- Produktions-Cockpit in Echtzeit: Zentrale Dashboards bieten volle Transparenz und Kontrolle, während die Integration der Lieferkette einen nahtlosen Informationsfluss zwischen allen beteiligten Abteilungen, Lieferanten und Kunden gewährleistet. Dies ermöglicht Echtzeiteinblicke in den Maschinenstatus, den Energieverbrauch und die Produktqualität, so dass Unternehmen proaktiv Anpassungen vornehmen können – bereits bevor Probleme auftreten.

Deutliche Optimierungseffekte für eine gesteigerte Produktionsleistung

Eine vollständig integrierte Produktionsumgebung überzeugt durch sofort spürbare Effekte in der Fertigung: Dank minimaler Maschinenstillstandzeiten steigt die Produktionsleistung, während optimierte Abläufe die Durchlaufzeiten zwischen einzelnen Prozessschritten deutlich verkürzen. Gleichzeitig trägt der effiziente Einsatz von Energie und Material zu einer nachhaltigen Reduzierung der CO₂-Emissionen bei. Unternehmen sind so nicht nur wirtschaftlicher, sondern erfüllen auch aktuelle gesetzliche Anforderungen wie den Product Carbon Footprint (PCF), die elektronische Rechnungsstellung und den digitalen Produktpass.

Über die rein technischen Vorteile hinaus stärkt diese Form der Prozessintegration die gesamte Organisation: Indem Fachkräfte von wiederkehrenden Routineaufgaben entlastet werden, werden Kapazitäten für Innovation, Weiterentwicklung und kontinuierliche Verbesserung freigesetzt – zentrale Voraussetzungen, um als Zerspanungsunternehmen wettbewerbsfähig und zukunftssicher aufgestellt zu sein.

„Fertigungsunternehmen stehen heute vor der Herausforderung, mit immer komplexeren Anforderungen bei gleichzeitig steigendem Kostendruck umgehen zu müssen“, betont Henk Abbring, Managing Director (MD) bei MKG. „Die Antwort liegt in der intelligenten Vernetzung bewährter Technologien. Gemeinsam mit unseren Partnern demonstrieren wir deshalb auf der EMO 2025 am Beispiel einer digitalen Zerspanungsfabrik, welche positiven Effekte eine durchgängige Digitalisierung – vom ersten Auftrag bis zur Auslieferung – für die Fertigung hat. Die dadurch erzielten Ergebnisse für Zerspanungsbetriebe sind schon jetzt beeindruckend. Sie werden in die Lage versetzt, ihre Produktionsleistung erheblich zu steigern, den eigenen Energieverbrauch und anfallende CO₂-Emissionen deutlich zu reduzieren sowie wertvolle Fachkräfte von zeitfressenden Routinetätigkeiten zu befreien. Diese Art nahtloser Prozessintegration dürfte zukünftig der entscheidende Faktor sein, wer im Maschinenbau von morgen erfolgreich bestehen wird.“

Die digitale Fabrik der Zukunft aktiv erleben

Interessierte Besucher sind herzlich eingeladen, die Fabrik der Zukunft hautnah und aktiv am Messestand zu erleben: per QR-Code können sie direkt am Stand eine individualisierte Bestellung für einen Formel 1-Wagen im Miniaturformat auslösen. Diese wird in MKG ERP geplant, verarbeitet und an die entsprechenden Maschinen übergeben. Die CNC-Fertigung startet autonom, während das System gleichzeitig über offene Schnittstellen (REST API) Statusmeldungen – etwa über Produktionszeit, Energieverbrauch oder CO₂-Bilanz – in Echtzeit liefert. Weitere benötigte Teile, wie etwa Räder, können in der Zwischenzeit aus einem Lagerschrank entnommen und der Wagen nach Abschluss des Fertigungsprozesses vor Ort komplett zusammengefügt werden. Gleichzeitig erhält der Besuchende automatisiert einen digitalen Lieferschein auf sein Smartphone – inklusive elektronischer Signatur und Rechnungsstellung.

Kontakt: