Neben der Erfüllung der Qualitätsanforderungen, der termingerechten Lieferung sind die Kosten des Werkstücks immer noch von entscheidender Bedeutung. Zur Senkung der Kosten gibt es verschiedene Möglichkeiten. Die aktuell immer noch am häufigsten genutzte ist, die Produkte in Billiglohnländer zu verlagern, damit günstige Löhne oder staatliche Exportunterstützungen die Bauteilkosten reduzieren. „Die Verlagerung ins billigere Ausland ist allerdings kein Erfolgskonzept für den Standort Deutschland und für uns als ortansässigen mittelständischen Metallbauer“, gibt Geschäftsführer Dr. Markus Stanik zu bedenken. Eine bessere Methode der Produktionskostenoptimierung ist für ihn das sogenannte Design-to-Cost. Diese Methode versucht die Kosten schon im Entwicklungsprozess durch eine z. B. fertigungsgerechte Konstruktion zu verringern.

Untersuchungen der letzten Jahre haben gezeigt, dass 70 bis 80 % der Fertigungskosten eines Bauteils schon in der Konstruktionsphase festgelegt werden. In diesem Stadium werden das Material, die Toleranz und die geometrischen und technischen Eigenschaften definiert, die einen erheblichen Einfluss auf die Bauteilkosten haben.

Beratung von der Idee bis zum fertigen Bauteil

Wichtig bei einem solchen Ansatz ist es, die Fertigungsexperten schon frühzeitig mit ins Boot zu holen, da viele große Abnehmer von Blechbauteilen keine direkten Blechexperten sind. Im schlimmsten Fall führt dies zu fertigungstechnisch nicht herstellbaren Bauteilen.

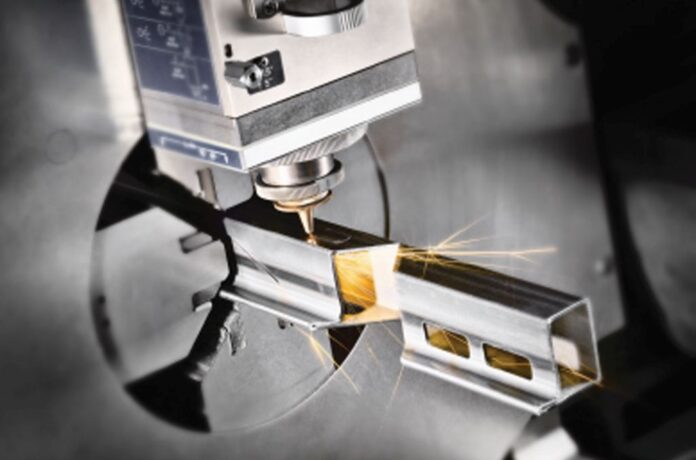

Andererseits ergeben sich in diesem Zusammenhang sehr große Potenziale für Kostensenkungen. Je nach Fertigungsverfahren müssen erreichbare Toleranzen beachtet werden, die einen großen Einfluss auf die Kosten haben, wenn sie falsch gewählt sind und darüber hinaus noch nicht einmal einen Nutzen bringen. Ein noch größeres Verbesserungspotenzial entsteht, wenn man bereits bei der Konstruktion der Bauteile diese auf die später verwendeten Maschinen oder standardisierte Rohteile optimiert. So kann zum Beispiel eine kleine Änderung in der Blechdicke oder im Biegeradius dazu führen, dass man eine Abkantpresse mit einem geringeren Maschinenstundensatz nutzen kann.

Nicht selten komme es laut Stanik vor, dass Kunden mit einer fertigen Konstruktionszeichnung für ein Bauteil an den Metallbauer herantreten und sich dann wundern, was daran eigentlich so teuer zu fertigen ist. Dabei kommen die Auftraggeber aus den unterschiedlichsten Branchen wie Labor- und Medizintechnik, Display- und Ladenbau, Maschinenbau und Fahrzeugtechnik. Zudem werden viele Metallteile für technische Sondermöbel wie auch Büromöbel gefertigt.

Schon in der Konstruktion die Fertigungskosten im Blick haben

Somit können die besten Ergebnisse erzielt werden, wenn die Konstruktion und die Fertigung im Kontakt sind. Ein einfaches Beispiel ist zum Beispiel die optimale Ausnutzung des Rohmaterials. In der Blech- und Rohrbearbeitung werden meist Standardformate und -längen eingesetzt und nur wenige Millimeter am konstruierten Bauteil können entscheidend dafür sein, ob die Blechtafel gut ausgenutzt wird, d.h. möglichst wenig Verschnitt hat oder ob es zu einem großen Verschnitt und somit großer Materialverschwendung kommt.