„Die Zukunft ist cyberphysikalisch“: Mit diesen Worten luden der VDMA Präzisionswerkzeuge und die Maschinenbau-Institut GmbH aus Frankfurt am Main 2020 nach Düsseldorf zu einem Spannmittelforum ein. Auf dem Forum diskutierten Produktionsfachleute aus Industrie und Forschung die Vorteile von Spannmitteln, die sich dank Digitalisierung zu cyberphysikalischen Betriebsmitteln weiterentwickeln.

Startschuss in eine digitale Welt

Doch was wurde aus diesem damaligen Mega-Trend, war er nur ein kurzfristiges Hype-Thema? Als Startschuss in eine neue, digitale Produktionswelt erwies es sich für den Hersteller Schunk, der im März 2020 auf dem Spannmittelforum in Düsseldorf einen feinfühligen Werkzeughalter mit integrierter Sensorik vorstellte, der sich als Retrofit sogar in bestehende Maschinen einsetzen lässt.

Für diese Form der digitalen Transformation spricht sehr viel, meint Markus Michelberger, Head of Sales Clamping Technology von Schunk. So lassen sich durch integrierte Sensorik in unterschiedlichen Spannmitteln Prozessparameter permanent überwachen und bei Abweichung korrigieren.

„Die Inline-Überwachung und -anpassung sichert dem Anwender einen zuverlässigen Prozess und eine gleichbleibende Produktqualität“, erklärt Michelberger. „Eine automatisierte Überprüfung der Spannmittel oder Werkzeughalter in Echtzeit während der Fertigung ist die Basis für eine vorausschauende Wartung oder Korrektur. Nicht zuletzt dient sie auch zur Dokumentation von Mess- und Prüfwerten im Fertigungsprozess.“

Gründe genug für Schunk, den einmal eingeschlagenen digitalen Weg fortzusetzen. Besonderen Wert legen die Süddeutschen auf einfache Plug-and-Play-Lösungen, die der Anwender schnell in seine Anlage integrieren kann.

Spannmodul sendet Echtzeitdaten

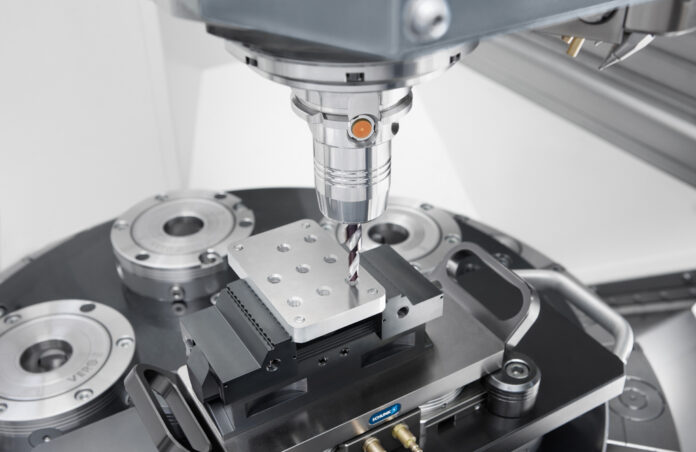

Zu den Highlights auf der EMO Hannover 2023 werden ein neues elektromechanisches Spannmodul mit komplett integrierter Sensorik und ein smartes Hydro-Dehnspannfutter zählen, das Echtzeitdaten direkt vom Werkzeug liefert und frühzeitig Verschleiß erkennt. Dieser intelligente Werkzeughalter ermöglicht prozesssichere Bearbeitung, verlängert die Werkzeugstandzeiten und verringert den Ausschuss.

„Mit dem intelligenten Werkzeughalter itendo² ist die Digitalisierung in der Werkzeugmaschine angekommen – er bringt die Inline-Kontrolle buchstäblich direkt auf den Punkt“, sagt Michelberger. „Seine Vorteile spielt er in allen Branchen aus, in denen die Qualität der zu bearbeitenden Oberflächen im Vordergrund steht – etwa bei Präzisionsbohrungen und wenn hohe Oberflächengüte gefragt ist.“

Als einzigartig bezeichnet der Verkaufsleiter das über IO-Link angesteuerte elektrische Nullpunktspannmodul, weil es ohne Bauraumvergrößerung identische Kräfte wie vergleichbare pneumatische Spannsysteme erzeugen kann. Außerdem hat Schunk die Sensorik komplett integriert. Es ist kein externer Sensor nötig, sodass keine Störkontur entsteht.

Michelberger: „Das Nullpunktspannmodul NSE3-PH 138 bringt bei gleichen Abmessungen identische Einzugskräfte wie das herkömmliche System auf. Diese Technologie ist absolut neu auf dem Markt und darf zu Recht als ‚disruptiv‘ bezeichnet werden.“

Die Null-Fehler-Produktion geht Hainbuch anders an. Als Grundvoraussetzung bezeichnet Stefan Nitsche, der Bereichsleiter Hauptprodukte, schmutzunempfindliche und nahezu wartungsarme Spannmittel, die sehr hohe Steifigkeit sowie Haltekräfte, hohe Rundlaufgenauigkeit mit Abweichungen von maximal fünf Mikrometern und minimale Fliehkraftverluste auszeichnen.

Schnell und präzise: Außenspannung mit Spannkopffutter

Zweitens empfiehlt Nitsche Anwendern, immer mit dem für das Werkstück idealen Spannmittel zu arbeiten, auch wenn sich dann der Rüstaufwand erhöhe. So sei die Innenspannung zwar ideal bei der Bearbeitung von fünf Seiten. Wenn das Werkstück jedoch keine dazu nötige Spannbohrung besitzt, sieht der Bereichsleiter die Außenspannung mit Spannkopffutter als ideale Lösung an.

Nitsche: „Um den manuellen Rüstaufwand minimal – bei unserem System unterhalb einer Minute statt konventionell oftmals 30 Minuten – und die Wechselwiederholgenauigkeit bei maximal drei Mikrometern zu halten, setzen wir auf unser Centrotex Schnellwechselsystem und das Docklock Nullpunktspannsystem.“

Als dritten, seit über 15 Jahren im Einsatz erprobten und bewährten, Baustein in Sachen „Null Fehler“ bezeichnet Hainbuch seine Messintelligenz, die In-Line-Prozesskontrolle ermöglicht. Mit ihrer Hilfe wird der Spanndurchmesser aus der Vorbearbeitung im Mikrometerbereich geprüft und die Werkstückanlage detektiert.

„Zudem wird die Ist-Spannkraft kontinuierlich am Werkstück gemessen, was bei zunehmend diffizilen Bauteilen einen wichtigen Faktor bei der Prozessstabilität ausmacht“, erklärt Nitsche. „Alle drei Technologien beziehungsweise Produkte zeigen wir live auf der EMO Hannover. Jeder kann kinderleicht unsere Spannmittel mit Centrotex oder Docklock µm-genau in Sekunden vor Ort wechseln oder mit unseren IQ-Spannmitteln hochgenau spannen und gleichzeitig die verschiedenen Messoperationen durchführen.“

Kontakt: