Die Wurzeln der heutigen Scherzinger Pumpen GmbH & Co. KG reichen bis ins Jahr 1937 zurück. Bereits vor dem zweiten Weltkrieg produzierte das in Furtwangen beheimatete Unternehmen 10.000 Pumpen jährlich. Heute beschäftigt Scherzinger 220 Mitarbeiter an fünf Standorten weltweit und erzielt einen Jahresumsatz von 35 Mio. Euro.

Das Produkt-Portfolio umfasst eine breite Auswahl an Pumpen für die unterschiedlichsten Anwendungsgebiete – von Trockensumpfpumpen für exklusive Sportwagen bis hin zu kompletten Dosiersystemen zur Abgasreinigung von Großmotoren. Neben Grauguss kommen – je nach Einsatzzweck – Edelstahl, Titan und andere Spezialmaterialien zum Einsatz.

Scherzinger verfügt über eine sehr große Fertigungstiefe und stellt die Erzeugnisse bis auf Gießerei und Wärmebehandlung selbst her. Zudem verfügt das Unternehmen über ein leistungsfähiges lokales Lieferantenetzwerk.

„Unsere Kernkompetenzen in der Fertigung liegen beim Fräsen, Drehen und Schleifen sowie bei Logistik und Montage. Wir zerspanen Metall sowie Kunststoff und erreichen eine hohe Qualität und zuverlässig enge Fertigungstoleranzen“, berichtet Mario Maier, Leiter der Prozessplanung.

„Dabei helfen uns die BLUM-Messtaster und -Laserlichtschranken, die wir in vielen Bearbeitungszentren nutzen. Die Taster erzielen hierbei eine erstaunliche Lebensdauer.“ So lief ein Blum-Messtaster auf einem der Heller-Bearbeitungszentren von 1998 bis 2021 im Zweischichtbetrieb.

Der Taster wurde letztlich nur getauscht, weil die Baureihe bei BLUM schon lange ausgelaufen war und man in Furtwangen im Notfall flexibel bleiben wollte. Aber auch von den neuen Tastern des Typs TC50 laufen die ältesten schon wieder über 18 Jahre im Dauereinsatz – und dies praktisch ohne Ausfälle.

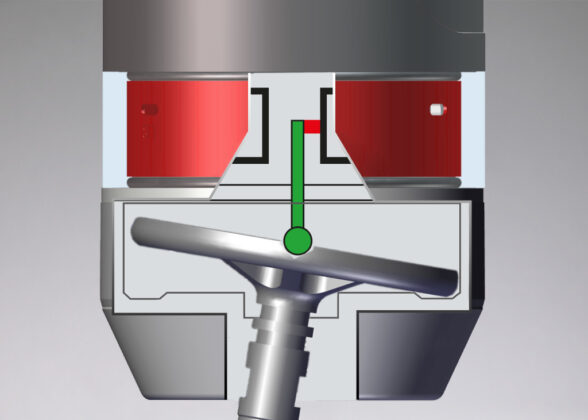

2003 brachte BLUM den Infrarot-Messtaster TC50 mit einem darin integrierten, neuartigen Messwerk auf den Markt: „Im Gegensatz zu den bis dahin erhältlichen Tastern arbeitet in den multidirektionalen BLUM-Messtastern kein Dreibein-Messwerk, das je nach Antastrichtung unterschiedlich auslöst und verschleißanfällig ist, sondern eine ausgeklügelte Kombination aus Messteller und Ringnut, wodurch hochpräzise Messungen in allen Antastrichtungen garantiert sind“, erläutert Erhard Strobel aus dem technischen Vertrieb von Blum-Novotest.

„Ein weiterer Unterschied liegt in der Schaltsignalgenerierung: Statt eines hochempfindlichen Schaltelements arbeitet der TC50 mit einer Miniaturlichtschranke, die absolut verschleißfrei und zuverlässig das Schaltsignal generiert. So erreichen die Taster die angesprochene, sehr lange Nutzungsdauer.“

Dank des richtungsunabhängigen Messwerks muss die Spindel nicht für jede Messung neu orientiert werden. Sonst müsste beispielsweise beim Antasten einer Bohrung, bei der drei Messpunkte im 120-Grad-Winkel zueinander direkt nacheinander angefahren werden, zwischen jeder Messung die Spindel entsprechend positioniert werden. Beim TC50 ist es dagegen völlig einerlei, in welcher radialen Ausrichtung der Taster beim Messen steht – das vereinfacht die Messung ebenso wie deren Programmierung.

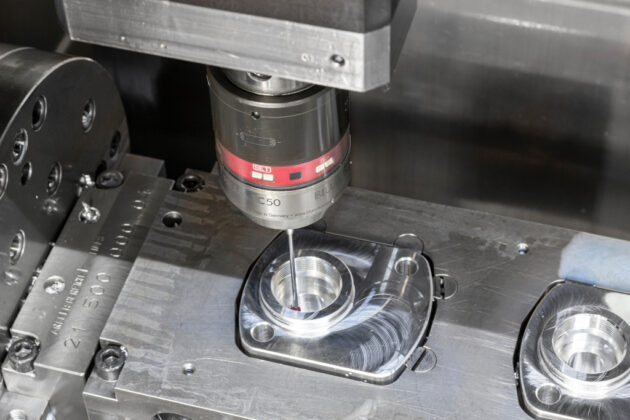

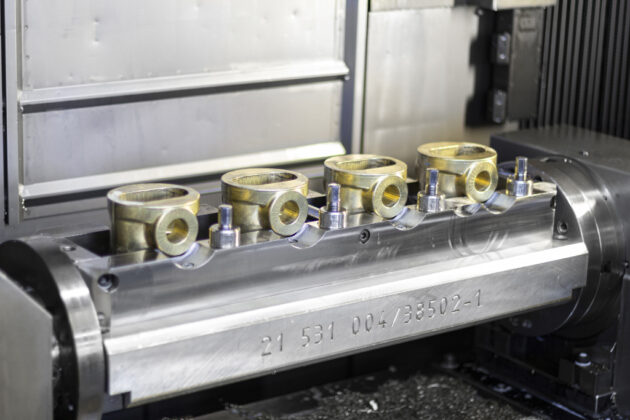

Mit den TC50-Tastern werden bei Scherzinger vor allem Bohrungen gemessen und Werkstückkanten angetastet. Die Gehäuse für Salzlakepumpen werden zum Beispiel in einer Maschine von zwei Seiten bearbeitet, wozu die Bauteile im aufgespannten Zustand gedreht werden. Auf der einen Seite sitzt der Antrieb, auf der anderen Seite die beiden Zahnräder der eigentlichen Pumpe.

Die durchgehende Bohrung der Antriebsachse wird von der Antriebsseite in der ersten Aufspannung bearbeitet. Nach dem Fertigbearbeiten einer Seite – in einer Aufspannung befinden sich fünf Gehäuse – werden die Gehäuse um 180 Grad geschwenkt, woraufhin die Pumpenseite bearbeitet werden kann.

Um sicherzustellen, dass beide Bearbeitungen genau miteinander fluchten, wird nach dem Schwenken bei allen fünf Gehäusen die Position der durchgehenden Bohrung mit Hilfe des in die Werkzeugspindel eingewechselten Tasters vermessen.

Die gemessenen Positionen werden dann bei der zweiten Bearbeitung berücksichtigt, sodass beispielsweise die Gewindebohrungen für den Deckel genau ausgerichtet, gebohrt und geschnitten werden können. So stellen die Fertigungsspezialisten sicher, dass später Gehäuse, Einbauten und Deckel exakt zueinander passen und die Pumpe eine hohe Lebensdauer und möglichst geräuschlosen Lauf erreicht.

In anderen Bereichen werden die Messtaster eingesetzt, um die laufende Fertigungsqualität zu gewährleisten und zu dokumentieren: „Das ist gerade, wenn es um Teile für die Automobilindustrie geht, sehr wichtig. Und zudem wird durch das Messen in der Maschine der Messraum entlastet“, betont Mario Maier.

„Die Teile können – abgesehen von stichprobenartigen Qualitätsprüfungen – direkt aus der Fertigung in die Montage gehen und es ist sichergestellt, dass Ausschussteile immer sofort während der Fertigung erkannt werden. Durch die prozessintegrierte Messung vermeiden wir aber natürlich auch unnötigen Ausschuss, falls in der Maschine mal was nicht so läuft wie gedacht.“

In verschiedenen Maschinen sind neben dem Messtaster auch Lasermesssysteme des Typs Micro Compact im Einsatz. Diese werden zur Werkzeugbruchkontrolle bei sogenannten Schlüsselwerkzeugen genutzt: „Das sind zum Beispiel relativ dünne Bohrer, die gerne mal brechen. Bricht ein solcher Bohrer während der Bearbeitung, wird die betreffende Bohrung nicht fertig bearbeitet“, erklärt Prozessplaner Meinrad Spath.

„Fährt danach ein Ausspindelwerkzeug und im schlimmsten Fall noch eine Reibahle in diese Bohrung, werden diese beiden sehr teuren Folgewerkzeuge und das Werkstück ebenfalls zerstört. Deshalb messen wir nach der Bearbeitung jedes dieser Werkzeuge, um sicherzustellen, dass es nicht gebrochen ist.“

Die Lasermesssysteme von BLUM können aber noch deutlich mehr: Neben der genannten Werkzeugbruchkontrolle werden sie beispielsweise für die Längen- und Radiusmessung, aber auch für eine automatische Verschleiß- und Temperaturkompensation eingesetzt.

In jedem Fall müssen die Messungen trotz Kühlschmierstoff und Spänen exakt sein. Das ist bei Werkzeugen noch relativ einfach machbar, da sie vor dem Messen mit der am Lasermesssystem angebrachten Blasdüse unter Drehzahl gereinigt werden. Kühlschmierstoff und Späne werden dabei einfach weggeschleudert.

Die Lasermesssysteme von Blum sind zudem mit einem Schutzsystem inklusive Sperrluftstrom ausgestattet, welches die Optik im Rahmen der Messung vor Verschmutzungen schützt. Während der Bearbeitung erfolgt der Schutz durch einen mechanisch dichtenden Verschluss.

Bei der Vermessung von Werkstückmerkmalen in tiefen Gehäusen ist das Entfernen von Spänen schwieriger. Hier behilft sich Scherzinger, indem ein Dummywerkzeug mit Innenkühlung vor der zu messenden Bohrung positioniert und diese mit Kühlschmiermittel ausgespült wird.

Dies reicht aus, um eventuelle Späne wegzuspülen und zuverlässige Messungen mit dem TC50 durchzuführen, da der Messaster auch bei Antastungen im Kühlmittel hochpräzise Messergebnisse liefert. „Schmutzprobleme kennen die Blum-Messsysteme nicht“, unterstreicht Meinrad Spath. „Sie arbeiten auch unter den widrigsten Bedingungen absolut zuverlässig.“

Aber auch die von Blum gelieferten Messzyklen, die sehr einfach in die erstellten NC-Programme integriert werden können, überzeugen: „Ich muss lediglich das Makro für den Messtaster aufrufen und wenige Parameter eingeben. Dann wird automatisch das NC-Programm erstellt, zum Beispiel bei der Messung von Bohrungen mit drei Antastungen“, beschreibt Meinrad Spath. „Die Blum-NC-Bausteine führen die Messvorgänge mit bis zu 3000 mm/min aus, ich verlasse mich da ganz auf die Software. So verursacht die Integration der Messungen auch in der Programmierung kaum Aufwand.“

Positiv bewertet Scherzinger zudem die gute Zusammenarbeit mit BLUM. Aktuell wird in Furtwangen das neue mobile Spindelprüfsystem PSC – Portable Spindle Control von BLUM getestet: „Auch dieses Thema finden wir hochinteressant, schließlich hat es das Potenzial, unser Qualitätsniveau noch weiter zu heben, wenn wir die Spindeln regelmäßig prüfen und Probleme früh erkennen können“, ergänzt Mario Maier.

Das Fazit fällt positiv aus: Mit Hilfe der BLUM-Messtaster stellt Scherzinger die Qualität sicher und reduziert die Ausschussmenge, weil Probleme in der Maschine sehr früh erkannt werden. „Zudem erlaubt uns die Präzision, die wir dank der BLUM-Taster erreichen, Gehäuse und Deckel unabhängig voneinander zu fertigen, was die Logistik natürlich sehr vereinfacht. Die Bauteile können – abgesehen von Stichproben – direkt in die Montage geschickt werden“ fasst Fertigungsleiterin Sabrina Löffler zusammen.

„Und schließlich wird der Messraum entlastet, wir gewinnen direkt während der Bearbeitung die Messdaten, die wir sofort in den Zerspanungsprozess einfließen lassen können – auch hier sparen wir Zeit und Aufwand. So spielen die BLUM-Messtaster eine ganz zentrale Rolle in unseren Prozessen und helfen dabei, die hohe Qualität unserer Produkte sicherzustellen.“

Kontakt: