Das Unternehmen iw Gussputz hat 2020 Neuland betreten. Mit Bauteilen, die aus Gießereien kommen, beabsichtigte man von der Gussputzerei bis hin zum einbaufertigen Endprodukt ein Alleinstellungsmerkmal zu schaffen. Notwendig waren dafür entsprechende Bearbeitungszentren. Begonnen hat man zunächst mit gebrauchten Maschinen von HELLER. Mittlerweile ist man allerdings mit dem 4-Achs-Bearbeitungszentrum H 5000 von HELLER schon in der Königsklasse angekommen.

In Babenhausen putzt man aktuell drei bis vier Millionen Einzelgussteile im Jahr. Im Anschluss werden diese Bauteile zur Endbearbeitung per LKW (Deutschlandweit) in die Türkei, nach Spanien oder auch Polen geliefert. Ein Unding, betrachtet man die dadurch entstehende Lieferzeit oder auch den CO2-Fußabdruck, der vor allem bei Großkonzernen immer mehr in den Mittelpunkt rückt. Hintergrund dieser Vorgehensweise sind u.a. mangelnde Kapazitäten in Deutschland. Diese Nische wollte man deshalb beim Unternehmen iw Gussputz mit dem Einstieg in die Gusszerspanung bis hin zum Endprodukt sowie der Investition in entsprechende Bearbeitungszentren schließen.

Eine Mammut-Aufgabe hinsichtlich Planung und finanziellem Risiko. Deshalb hatte sich Sefah Altun, Geschäftsführer bei iw Gussputz, in Sachen Bearbeitungszentren sehr intensiv am Markt umgesehen und die Möglichkeiten abgewogen. Besonders interessant erschien ihm letztendlich der Ratschlag von Salvatore Noto, Gebietsverkaufsleiter bei HELLER. Er hatte, um die Risiken abzuschwächen, empfohlen, zunächst in Gebrauchtmaschinen zu investieren. Das hat man dann in Babenhausen auch getan und sich für das gebrauchte Bearbeitungszentrum MCH 250 von HELLER entschieden. Auf Grund der Zufriedenheit folgte bereits 2023 eine zweite MCH 250, diesmal generalüberholt von HELLER. Nun waren beide Maschinen über 15 Jahre alt. Wegen der eventuellen Wartungs- und Ausfallkosten wurde da eine Planungssicherheit für die Zukunft schwer. Außerdem stiegen die Komplexität und Präzision der Bauteile kontinuierlich. Deshalb musste man 2023 in ein neues Bearbeitungszentrum investieren. Und obwohl Sefah Altun mit den beiden gebrauchten Maschinen von HELLER ausgesprochen zufrieden war, wurde ein intensiver Benchmark durchgeführt: „Es geht hier ja nicht nur um eine einfache Zerspanung, das ist schon die Königsklasse in der wir uns bewegen. Und man darf nicht vergessen, unser Wettbewerb hat sich in dem Bereich bereits 20 bis 30 Jahre Know-how angeeignet. Die Werkstücke, die wir bearbeiten, sind zum Teil 30 und 40 kg schwer und wir bewegen uns bei den Toleranzen im µm-Bereich. Die Voraussetzungen waren für uns deshalb ein robustes Maschinenbett aus Gusseisen und eine stabile Basis des Bearbeitungszentrums. Darüber hinaus müssen wir als junges Unternehmen noch das Vertrauen der Kunden gewinnen. Dafür brauchen wir bei den Maschinen einen Partner, der schnell erreichbar ist, guten Service bietet und von dem wir, wenn es bei uns brennt, auch ein schnelles Feedback bekommen.“

Darüber hinaus hatte er aber auch sonst nichts dem Zufall überlassen. So recherchierte er, mit welchen Maschinen der Wettbewerb arbeitet. Das sind überwiegend Bearbeitungszentren von HELLER. Um es kurz zu machen, für das erste Bauteil, einen Kurbelwellen-Lagerdeckel wurde von HELLER anhand der Zeichnungen eine Zeitstudie erstellt und Ende 2023 investierte man dann in das 4-Achs-Bearbeitungszentrum H 5000 von HELLER.

Individuell und offen für die Zukunft

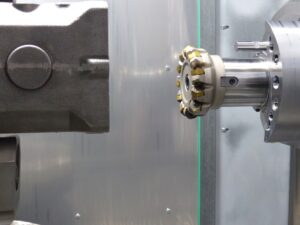

Inzwischen ist man mit dem 4-Achs-Bearbeitungszentrum in Babenhausen in der Lage, wettbewerbsfähig ein sehr breit gefächertes Produktspektrum anzubieten. Von klassischen Hydraulikgehäusen über kleinste Deckel bis hin zu Ventilgehäusen. Wettbewerbsfähig, weil das 4-Achs-Bearbeitungszentrum H 5000 in Sachen Dynamik und Durchlaufzeiten zu überzeugen weiß. Dass die Investition in das Bearbeitungszentrum richtig war, zeigt sich für Sefah Altun vor allem an der Planungssicherheit sowie der durchweg positiven Rückmeldungen seiner Mitarbeiter. Demnach bewegt man sich damit jetzt in der Champions League und fertigt Losgrößen von 30 bis 40 Stück, 5.000 Stück im Jahr. Besonders wichtig ist für ihn, dass die Qualität bzw. Präzision konstant gehalten werden kann. Das sind bei den Bauteilen aus Grau- und Sphäroguss teilweise Passungen im Hundertstel Bereich mit einer Geradheit von 4 µm. Die Belastbarkeit war also fundamental, eine nicht definierbare Wärmeausdehnung konnte man sich nicht erlauben.

Nun muss man sich als Lohnfertiger auch äußerst flexibel aufstellen. Diese flexible und gleichzeitige individuelle Auslegung war deshalb bei der Investition in die H 5000 auch ein wesentlicher Faktor. HELLER hat das Bearbeitungszentrum u.a. vor Ort mit einer Drehmomentstütze und einer Spanndruckerhöhung auf 200 bar angepasst. Mit der HELLER eigenen Getriebespindel PCU mit 43 kW und 822 Nm ist man aktuell in Babenhausen auf gutem Kurs, die angestrebten 5.000 Spindelstunden im Jahr zu erreichen. Noch arbeitet man mit Palettenwechsler, aber für eine mannlose Fertigung mittels einer Automation mit Roboter ist bereits alles vorbereitet. Bis Ende des Jahres beabsichtigt man in den 3-Schichtbetrieb zu gehen. Das sind bislang aber noch Strategien, die Sefah R. Altun mittel- und langfristig sieht. Viel wichtiger ist ihm aktuell, dass er mit dem horizontalen Bearbeitungszentrum die richtige Entscheidung getroffen hat. Und das wird ihm nicht nur von seinen Mitarbeitern bestätigt. Die H 5000 hat auch bei Kunden aus Großkonzernen, die ihn bereits besucht haben, einen durchweg positiven Eindruck hinterlassen.

Die iw Gussputz im Blickpunkt

Die iw gussputz GmbH beschäftigt sich seit 2008 als Systemlieferant mit der Gussnachbehandlung, Lohnstrahlen, Prüfen und Lackieren von Gussfertigteilen, bis hin zu Lager und Logistik. 2021 startete das Unternehmen mit 85 Mitarbeitern als Systemlieferant einbaufertiger Teile aus einer Hand und mit wertschöpfendem Rundum-Service (als erstes Unternehmen in Deutschland in seiner Branche). Zum Kundenkreis zählen überwiegend namhafte Unternehmen aus den Industriezweigen Maschinenbau und Hydraulik.

Nebenbei bemerkt

Sefah Altun: „Wir hatten von Anfang an das Gefühl, dass wir bei HELLER gut aufgehoben sind. Das hat sich bestätigt. Wir stehen zwar noch am Anfang, sind aber schon jetzt wettbewerbsfähig. Es sind aber nicht nur die Maschinen. Auch wenn es bei uns „brennt“, bekommen wir von HELLER sehr schnell ein Feedback.

Interessantes am Rande

Die angegebenen Toleranzen hatte das Unternehmen auch schon mit dem generalüberholten Bearbeitungszentrum von HELLER, der MCH 250 erreicht.

Noch ist für das Produktspektrum in Babenhausen das 4-Achs-Bearbeitungszentrum H 5000 ausreichend. Sefah Altun denkt aber mittelfristig schon an Erweiterungen mit 5-Achs-Bearbeitungszentren.

Kontakt: