Mit der Branche der Fluidtechnik hat MAPAL einige funktionsentscheidende Komponenten und deren Komplettbearbeitung in den Fokus genommen – unter anderem die Axialkolbenmaschine.

Die Serienfertigung und die Zerspanung ihrer unterschiedlichen Komponenten halten einige Herausforderungen sowohl für den Prozess als auch die einzelnen Werkzeuge bereit. Die MAPAL Experten haben eine Lösung entwickelt, mit der ein Kunde allein bei der Bearbeitung des Zylinderblocks 19 Prozent an Zeit einspart.

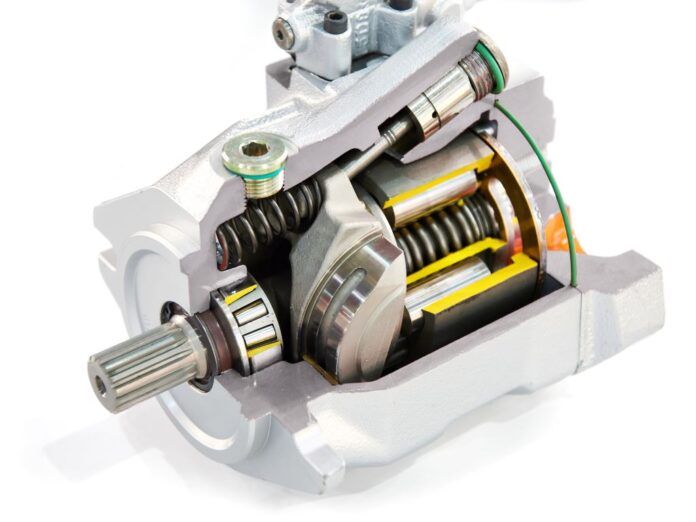

Unter dem Begriff Axialkolbenmaschinen sind sowohl Axialkolbenpumpen als auch Axialkolbenmotoren zu verstehen. Von der Bauart identisch, erfüllen sie in der Regel unterschiedliche Aufgaben in geschlossenen und offenen hydraulischen Kreisläufen. Beide setzen hydraulische und mechanische Energien um. In der Praxis kommen Axialkolbenmaschinen beispielsweise in modernen Feldhäckslern zum Einsatz. Sowohl in solchen Traktoren als auch in schwerem Gerät im Hoch- und Tiefbau sowie in der Bergbauindustrie finden sie vielfach Verwendung. „Hersteller von Axialkolbenmaschinen fertigen diese in mittleren und hohen Stückzahlen“, sagt Tobias Stolz, Component Manager im Bereich General Machining bei MAPAL. Bei der Zerspanung der einzelnen Bauteile der Maschinen sind hohe Genauigkeiten gefragt. Mit der Kombination aus hohen Stückzahlen und hohen Genauigkeiten kennt MAPAL sich bestens aus und generiert erhebliche Prozessverbesserungen und wirtschaftliche Einsparungen für die Kunden aus dem Bereich der Fluidtechnik. Darüber hinaus beinhaltet das MAPAL Portfolio alle nötigen Produkte für die Komplettbearbeitung der einzelnen Bauteile. So lag es nahe, dass die Axialkolbenmaschine für MAPAL zur Fokuskomponente avancierte. Die MAPAL Experten haben also einen Musterprozess aufgelegt und diesen – individuell angepasst – bei Kunden erfolgreich in der Praxis umgesetzt.

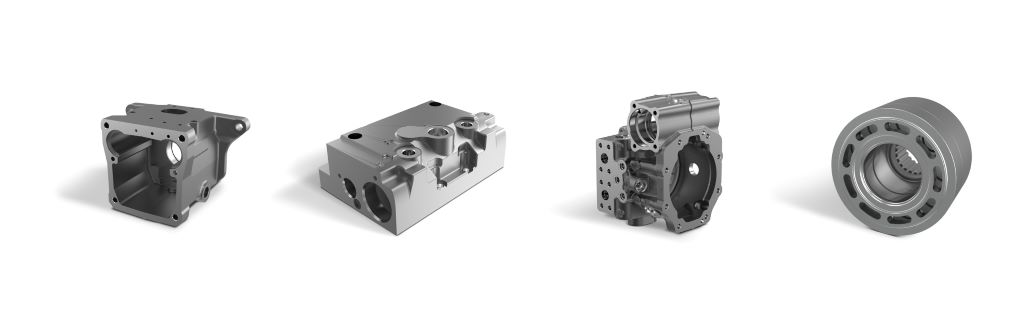

Die Axialkolbenmaschine setzt sich hauptsächlich aus den Bauteilen Gehäuse, Wiegeversteller, Steuerbodenaufnahme und Zylinderblock zusammen. Bei der Bearbeitung des Gehäuses aus EN-GJL-250, das den Schutz der Axialkolbenmaschine sicherstellt, steht vor allem die Bearbeitung der Ölleck-Senkungen im Mittelpunkt. Dafür setzt MAPAL auf ein modulares Aufbohrwerkzeug, das durch den TTD-Wechselkopfbohrer und Wendeschneidplatten besonders wirtschaftlich ist. Fräser aus dem NeoMill-Programm bearbeiten unterschiedliche Oberflächen des Gehäuses. „Hier zeigt sich eine der Besonderheiten, die wir unseren Kunden bieten“, unterstreicht Stolz die Kombination aus eigens ausgelegten Sonderwerkzeugen mit wirtschaftlichen Standardwerkzeugen.

Für die Zerspanung des Wiegeverstellers aus EN-GJS-400-15, dem Regelinstrument der Axialkolbenmaschine, kommen überwiegend Standardwerkzeuge zum Einsatz. Für die Gewindebohrungen empfiehlt MAPAL Vollhartmetallbohrer der MEGA-Step-Drill Familie. Zudem finden die FixReam-Reibahle sowie HPR-Wechselkopfreibahlen für die Feinbearbeitung unterschiedlicher Bohrungen Anwendung.

Bauteil Nummer drei, die Steuerbodenaufnahme, bildet die Anschlussplatte der Axialkolbenmaschine und somit den Druck-/Sauganschluss zu weiteren Bauteilen im hydraulischen Kreislauf. Sie wird in der Regel aus EN-GJL-250 oder aus EN-GJS-400-15 gefertigt. Unterbrochene Schnitte und teils dünnwandige Bauteilsegmente sind hier die Herausforderungen für die Zerspanung. „Mit zum Teil mehrstufigen, speziell ausgelegten Aufbohrwerkzeugen mit Wendeschneidplatten bearbeiten wir Lagersitze und Läuferbohrungen und stellen trotz schwieriger Voraussetzungen die hohe Qualität der Bohrungen sicher“, sagt Tobias Stolz und kommt zum letzten Bauteil: „Wenn es so etwas wie ein Highlight bei der Bearbeitung der Axialkolbenmaschine gibt, ist das definitiv der Zylinderblock.“ Denn er bildet das Herzstück und besteht entweder aus Stahl (C45 bzw. 42CrMoS4) oder Sphäroguss (EN-GJS-500-7 bzw. EN-GJL-400-15). Durch die Bewegungen der Kolben und das damit geförderte Ölvolumen stellt er die Funktionalität der Maschine sicher. Dafür müssen unter anderem die Kolbenbohrungen oftmals inklusive eingepresster Laufbuchsen und die Druck- bzw. Saugnieren zerspanend bearbeitet werden.

„Ein Kunde hatte mit hohen Kosten bei der Herstellung der Zylinderblöcke zu kämpfen“, berichtet Tobias Stolz von einem konkreten Anwendungsfall. Um definierte Oberflächen, die zwischen Rz = 27 und 37 µm liegen müssen, und hohen Qualitäten der Laufbuchsen innerhalb einer Toleranz bezüglich Rundheit, Geradheit und Parallelität von 3 µm sicherzustellen, musste ein hoher Aufwand betrieben werden. Die MAPAL Experten haben gemeinsam mit dem Kunden einen wirtschaftlichen Prozess entwickelt, bei dem er in Summe pro Bauteil auch noch 19 Prozent an Bearbeitungszeit einspart.

Die Druck- beziehungsweise Saugnieren bearbeitet der Kunde beim neu aufgelegten Prozess mit dem Vollhartmetallfräser OptiMill-Uni-Pocket. Dieser egalisiert durch schräges Eintauchen den Bohrprozess. Damit kommt das Zerspanen dieser Ein- und Auslassöffnungen ohne weiteres Werkzeug aus. Einen ähnlichen Vorteil bietet der Stufenbohrer mit Tritan-Drill-Geometrie, der die Kolbenbohrung vorbearbeitet. Die sonst nötige Anspiegelung entfällt. Zudem muss der Bohrungsgrund aufgrund der scharfen Schneiden nicht entgratet werden. Die optimale Qualität vor dem Einpressen der Messingbuchse stellt das mehrstufige MAPAL Feinbohrwerkzeug sicher. Es arbeitet nicht nur hochgenau, sondern ist dank der sechs Schneidkanten der HX-Schneiden auch besonders wirtschaftlich. Allein diese drei Werkzeuge sparen 19 Prozent Zeit im Vergleich zur vorherigen Bearbeitung ein. Und damit zeigt sich einmal mehr: „Wir bieten unseren Kunden wirtschaftliche Prozesslösungen für ihre Herausforderungen bei der Zerspanung – für alle funktionsrelevanten Bauteile im Bereich der Fluidtechnik“, fasst Stolz zusammen.

Kontakt: