Die Veränderungen in der Automobil- und Zulieferindustrie wirken sich auch auf die Oberflächentechnik aus. Nicht nur, weil durch alternative Antriebe und der Trend zum autonomen Fahren, andere Bauteile und Systeme zum Einsatz kommen. An die Komponenten von klassischen Antrieben mit Verbrennertechnologie werden ebenfalls höhere Anforderungen gestellt. Optimale Oberflächen sorgen dafür, dass Reibungsverluste, Kraftstoffverbrauch und Emissionen ebenso minimiert werden wie Vibrationen und Verschleiß an mechanisch hochbelasteten Bauteilen.

Leichtbau – eigentlich schon seit vielen Jahren in der Automobilindustrie verankert – spielt unabhängig von der Antriebsart eine wichtigere Rolle und unterstreicht die Wichtigkeit von anforderungsgerechter Oberflächenbearbeitung zusätzlich. Entsprechend wächst die Anzahl der aus Aluminium und Magnesium sowie der additiv gefertigten Bauteile. Individualisierung und Personalisierung sind darüber hinaus Themen, aus denen sich neue Ansprüche an die Optik und Haptik von Oberflächen ergeben.

Aufgrund der Notwendigkeit, Fertigungsprozesse flexibel zu gestalten und gleichzeitig den Personaleinsatz zu reduzieren, nimmt Prozessautomatisation in Verbindung mit Digitalisierungslösungen auch in der Oberflächentechnik zwischenzeitlich einen hohen Stellenwert ein.

Als langjähriger und erfahrener Partner der Automobil- und Zulieferindustrie beschäftigt sich die Rösler Oberflächentechnik GmbH sehr intensiv mit diesen Anforderungen und hat sowohl in den Bereichen Gleitschliff- und Strahltechnik als auch für das Post Processing additiv gefertigter Komponenten Lösungen für die Oberflächenbearbeitung entwickelt, welche die Bestrebungen der Anwender nach ressourcenschonenden und nachhaltigen Produktionsprozessen unterstützt.

Gleitschliffprozesse für die Elektromobilität

Elektrofahrzeuge mit Batterie oder Brennstoffzelle sowie Plug-in-Hybride weisen einen hohen Bedarf an elektrischen und mechatronischen Bauteilen auf. Dazu zählen Steckverbinder, Platinen und Busbars. Diese Komponenten müssen zur Leistungsübertragung hohe Ströme durchleiten, weshalb Gratfreiheit und Teilesauberkeit ein entscheidendes Qualitätsmerkmal für die zuverlässige Funktion darstellt.

Eine effektive und wirtschaftliche Lösung ist bei dieser Aufgabenstellung ein Gleitschliffprozess. Die optimale Abstimmung von Anlagentechnik und Verfahrensmitteln (Schleifkörper und Compound), die der Oberflächenspezialist ebenfalls selbst entwickelt und fertigt, stellt dabei sicher, dass die geforderte Oberflächenqualität in kurzen Taktzeiten reproduzierbar erzielt wird.

Zum Einsatz kommt die Gleitschlifftechnik darüber hinaus für die Oberflächenbearbeitung der immer häufiger als Wicklungsmaterial für Rotoren verwendeten Drahtstäbe aus Kupfer sowie von Stanz- und Biegeteilen, die beispielsweise als Blechpaket und Gehäusekomponenten gefertigt werden.

Reibung und Verschleiß minimieren

Reibung verursacht nicht nur einen erhöhten Verschleiß und Verbrauch, sie erzeugt auch unerwünschte Geräusche, Vibrationen und Temperatur. Es ist daher ein wichtiger Aspekt, welcher sowohl bei Komponenten für die Elektromobilität als auch bei Verbrennungsmotoren ein hohes Optimierungspotential bietet.

Die anwendungsgerechte Glättung der Oberflächen von Bauteilen wie beispielsweise Zahnrädern, Nockenstücken, Kolbenringen und Kurbelwellen lässt sich durch Entwicklungen in der Gleitschlifftechnik wie das Schlepp- und Surf-Finishen gezielt und präzise automatisiert durchführen. Die Oberflächen werden dabei nicht nur eingeebnet, Rauheitsspitzen und Bearbeitungsriefen entfernt, sondern auch zuverlässig entgratet. Diese Mehrfachbearbeitung in einem Prozess ermöglicht deutliche Kosteneinsparungen bei reproduzierbaren Ergebnissen.

Fertigungsintegriertes Strahlen von Leichtbaukomponenten

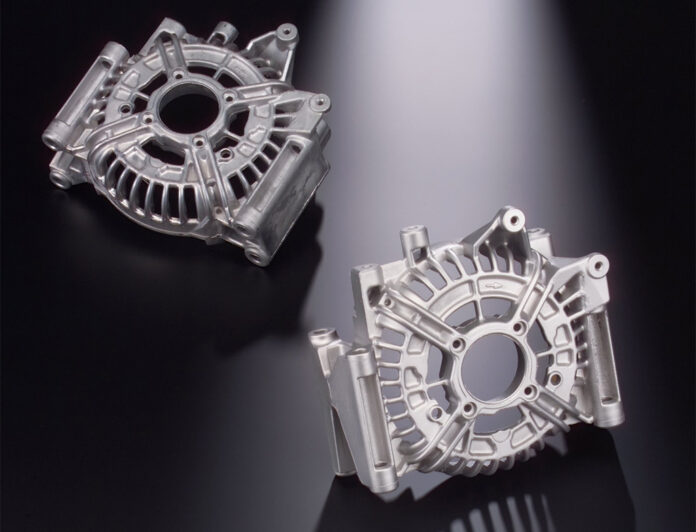

Das Ziel, die Reichweite von Elektrofahrzeugen zu erhöhen beziehungsweise den Verbrauch und damit die Emissionen von Fahrzeugen mit Verbrennungsmotor zu verringern, führt zu einem verstärkten Einsatz von Leichtmetallen wie Aluminium und Magnesium. Aus diesen Werkstoffen werden unter anderem Statorträger, Gehäuse sowie Bauteile für die Antriebstechnik, Achs- und Radaufnahmen im Sand- Druck- und Spritzguss hergestellt.

Anschließend müssen die Teile feinentsandet, entgratet und deren Oberflächen homogenisiert werden. Für diese Aufgabenstellungen hat Rösler beispielsweise kompakte Wendekammer-Strahlanlagen mit automatisiertem Teilehandling entwickelt, die sich platzsparend in kompakte Fertigungslinien integrieren lassen und die Teilebearbeitung im Fertigungstakt ermöglichen.

Additive Fertigung in der Serienproduktion

Spielte die additive Fertigung in der Automobilindustrie bisher vor allem im Rapid Prototyping und der Vorserienentwicklung eine Rolle, ist heute ein klarer Trend hin zur Produktion von Serienteilen erkennbar. SmarTech Analysis geht in einem Bericht davon aus, dass die Produktion additiv gefertigter Serienteilen in der Automobilindustrie bis 2029 einen Umsatz von 9 Milliarden US-Dollar generieren wird, 2019 lag dieser noch bei 1,39 Milliarden US-Dollar.

Zurückzuführen ist dies einerseits auf die Weiterentwicklung bei Druckern und den Druckverfahren sowie den verfügbaren Materialien. Andererseits bietet der 3D-Druck vielfältige Möglichkeiten, funktionsintegrierte und damit leichtere Komponenten mit komplexen Geometrien herzustellen. Hinzu kommen bei Exterieur- und Interieurteilen Aspekte wie Individualisierung und Personalisierung sowie die Erzielung von Differenzierungsmerkmalen.

Der Einsatz von modernen Druckverfahren für Serienanwendungen hängt jedoch nicht nur von reproduzierbaren Druckprozessen und weiter sinkenden Stückkosten ab, sondern werden im Wesentlichen auch davon bestimmt, ob es eine wirtschaftliche und reproduzierbare Lösung für die Teilenachbearbeitung – dem sogenannten Post Processing – gibt.

Innovative Entwicklungen von „AM Solutions – 3D post processing technology“ sorgen dafür, dass diese Forderungen der Industrie erfüllt werden. Der auf automatisierte, serienfähige Lösungen für die Nachbearbeitung additiv gefertigter Teile spezialisierte Geschäftsbereich der Rösler Gruppe verfügt dafür bereits über Erfahrungen aus verschiedensten Anwendungsbereichen.

Sauberkeitsanforderungen reproduzierbar erfüllen

Zu einem immer wichtigeren Qualitätskriterium entwickelt sich unabhängig vom Einsatz die Sauberkeit von Bauteilen. So werden insbesondere an elektrische und elektronische Komponenten für die Elektromobilität sehr hohe Anforderungen an die technische Sauberkeit gestellt.

Um diese zu erfüllen, bietet Rösler Band-, Trommel- und Kabinenreinigungsanlagen, die mit Gleitschliff-, Strahl- und Nachbearbeitungsanwendungen verkettet werden können. Die eigene Fertigung der Anlagen ermöglicht auch hier eine perfekte Abstimmung auf den Gesamtprozess und damit auch optimal auf die Anforderungen des zu reinigenden Bauteils.

Gerade bei Reinigungsanlagen, welche mit Gleitschliffprozessen verbunden sind, kommt es unweigerlich zu einem Austausch von Prozessflüssigkeit und Reinigungsmedium. In Abhängigkeit der Teilegeometrie sind dies zwar geringe Mengen, jedoch ist es auch hier für den sicheren Betrieb der Gesamtanlage wichtig, dass beide Medien kompatibel sind und sich nicht gegenseitig in ihrer Wirkung negativ beeinflussen. Rösler bietet sowohl für den Gleitschliffprozess als auch für die Reinigungsaufgabe abgestimmte und umweltfreundliche Medien an, die eine hohe Prozesssicherheit gewährleisten.

Prozessentwicklung für alle Anwendungen

Die sehr unterschiedlichen Anforderungen, die sich durch neue Bauteile, Werkstoffe und Fertigungstechnologien ergeben, erfordern neue beziehungsweise angepasste Prozesse für die Oberflächenbearbeitung. Rösler verfügt dafür nicht nur über langjährige Erfahrung in den verschiedensten Branchen (Automotive, Luftfahrt, Medizintechnik, Maschinenbau etc.) und über das Know-how aus zahlreichen realisierten Projekten, sondern auch weltweit über sehr umfangreich ausgestattete Customer Experience Center. Sie ermöglichen, für jede Anforderung an Oberflächen die technisch und wirtschaftlich optimale Prozessentwicklung unter produktionsnahen Bedingungen.

Maßgeschneiderte Automatisierung und Digitalisierung

Optimal abgestimmt auf die spezifischen Anforderungen und Gegebenheiten wird die Automatisierung des Teilehandlings und der Teilelogistik sowie die Integration und Verkettung in neue oder bestehende Fertigungslinien durch ein eigenes Spezialistenteam realisiert. Dies schließt bei Bedarf auch die Überwachung mittels Data-Matrix-Code oder visuellen Systemen ein.

Mit Rösler Smart Solutions bietet das Unternehmen darüber hinaus Soft- und Hardware-Lösungen für die Digitalisierung der Prozesse bei Gleitschliff- und Strahlanlagen. Während bei Strahlanlagen die Betriebsparameter der Anlage im Fokus stehen, die für die Teilequalität und Instandhaltung verantwortlich sind, liegt bei Gleitschliffprozessen häufig der Schwerpunkt auf der Pflege und das Monitoring des Prozesswasserkreislaufs.

Kontakt: